摘要:本篇文章详细解析了螺纹切削编程格式。文章介绍了螺纹切削的基本概念、编程原理和方法,包括不同格式下的切削参数设定、刀具路径规划以及注意事项。通过本文,读者能够全面了解螺纹切削编程的实现过程,为提高加工精度和效率提供有力支持。

本文目录导读:

螺纹切削是数控加工中常见的工艺之一,广泛应用于机械制造业,掌握螺纹切削编程格式对于提高加工精度和效率至关重要,本文将详细介绍螺纹切削编程格式,帮助读者更好地理解和应用。

螺纹切削基本概念

1、螺纹的定义与分类

螺纹是一种在圆柱或圆锥表面上沿着轴线等距排列的凸起和凹槽,根据其形状,螺纹可分为三角形螺纹、矩形螺纹、梯形螺纹等,在数控加工中,我们主要关注的是三角形螺纹的切削。

2、螺纹切削的原理

螺纹切削是通过刀具与工件之间的相对运动,使刀具在工件上切出连续的螺旋槽,形成螺纹。

螺纹切削编程格式

1、指令格式

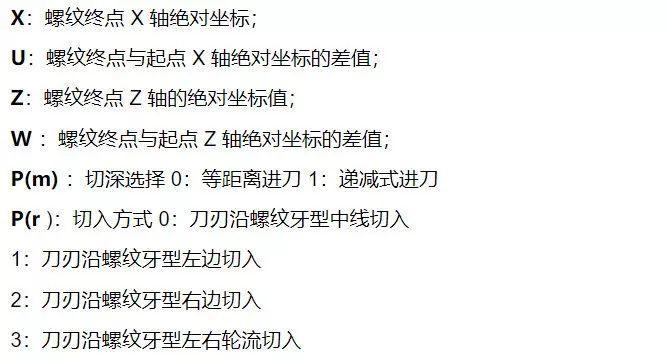

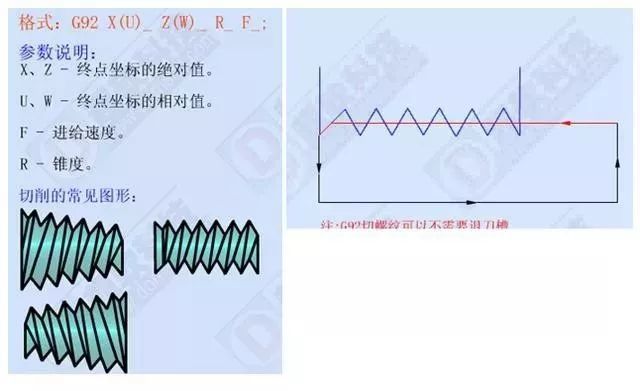

螺纹切削的指令格式因数控系统的不同而有所差异,常见的指令格式有G32、G92等,以G32为例,其指令格式为:G32 X(U)__ Z(W)__ F__,X、Z表示螺纹终点的坐标,U、W表示增量坐标,F表示进给速率。

2、编程步骤

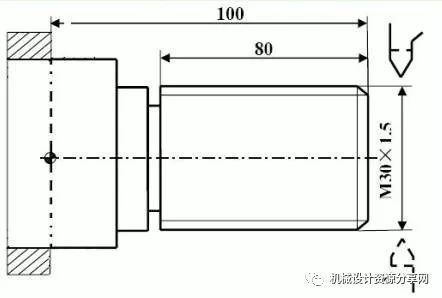

(1)确定螺纹的直径和长度:根据零件图纸,确定需要切削的螺纹的直径和长度。

(2)选择刀具:根据螺纹的尺寸和材质选择合适的刀具。

(3)设定坐标系:确定编程原点,设定工件坐标系。

(4)计算起点和终点坐标:根据螺纹的直径、长度以及刀具的起始位置,计算螺纹切削的起点和终点坐标。

(5)编写程序:按照指令格式,将计算得到的坐标值以及选择合适的进给速率等参数,编写成数控程序。

编程实例

以切削一个直径为M20的螺纹为例,假设螺纹长度为50mm,采用G32指令进行编程。

1、选择合适的刀具,安装到数控机床上。

2、设定工件坐标系,以螺纹的中心为原点。

3、计算起点和终点坐标:假设刀具从Z=0开始切削,终点坐标为Z=-50,由于是对径为M20的螺纹,所以X坐标值为X=10(直径的一半)。

4、编写程序:G32 X10 Z-50 F0.2(假设选择的进给速率为每转每英寸切削深度为0.2),具体的进给速率应根据实际情况进行调整。

5、运行程序,进行螺纹切削,在切削过程中,要注意观察刀具与工件的接触情况,及时调整参数以确保加工质量。

注意事项

1、在编写螺纹切削程序时,要确保刀具路径的正确性,避免刀具与工件之间的碰撞。

2、根据工件的材质和刀具的类型选择合适的切削参数,如转速、进给速率等。

3、在切削过程中,要时刻观察刀具与工件的接触情况,确保加工质量,如发现异常情况,应及时停机检查并调整参数。

4、编程时要充分考虑工件的装夹方式,确保加工过程中的稳定性。

5、不同的数控系统可能有不同的指令格式和参数设置,使用时需参考相应的数控系统手册。

本文详细介绍了螺纹切削编程格式,包括基本概念、指令格式、编程步骤以及注意事项等,掌握螺纹切削编程格式对于提高加工精度和效率具有重要意义,希望本文能对读者有所帮助,更好地理解和应用螺纹切削编程。

皖ICP备2024043479号-8

皖ICP备2024043479号-8 皖ICP备2024043479号-8

皖ICP备2024043479号-8

还没有评论,来说两句吧...