摘要:聚醚砜合成工艺是一种重要的高分子材料制备技术。该工艺涉及多种化学反应和步骤,包括聚合、热处理等。本文旨在探索和理解聚醚砜合成工艺,通过深入研究其制备过程,为优化材料性能、降低成本和提高生产效率提供理论支持和实践指导。通过不断的探索和实践,聚醚砜合成工艺将得到更广泛的应用和发展。

本文目录导读:

聚醚砜(Polyethersulfone,简称PES)是一种高性能聚合物材料,以其优良的耐高温、耐化学腐蚀、高强度和高绝缘性能广泛应用于航空航天、汽车、电子电气等领域,聚醚砜的合成工艺对于其性能及广泛应用起到了决定性的作用,本文将详细介绍聚醚砜的合成工艺,包括原料选择、反应条件、合成步骤及后处理等。

原料选择

聚醚砜的合成主要原料包括双酚A、4,4'-二氯二苯砜、溶剂及催化剂等,双酚A作为主要的二元酚类化合物,对聚醚砜的性能起到关键作用;4,4'-二氯二苯砜则是合成聚醚砜的主要单体,其纯度对最终产品的性能具有重要影响;溶剂的选择需考虑其与反应物的相容性以及对合成过程的影响;催化剂则用于促进聚合反应的进行。

合成步骤

1、预反应阶段:在惰性气体保护下,将双酚A与适量的溶剂加入反应釜中加热搅拌,形成均匀的溶液,在适当的温度下加入催化剂,以促进后续反应。

2、聚合阶段:在预反应阶段结束后,将4,4'-二氯二苯砜的溶液缓慢加入到反应体系中,随着反应的进行,体系逐渐变为高粘度的溶液,在聚合过程中,需严格控制温度和压力,以保证聚合反应的顺利进行。

3、分子量控制:通过调整反应时间、温度和催化剂的种类及用量来控制聚醚砜的分子量,分子量是影响聚醚砜性能的重要因素,因此需精确控制。

4、终止反应:当聚合反应达到预定分子量后,需终止反应,通常通过加入适量的终止剂来实现。

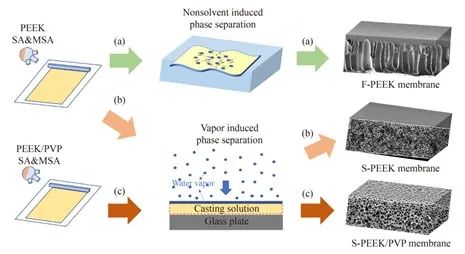

后处理

合成完成后,需要对聚醚砜进行后处理,以得到性能稳定的最终产品,后处理包括除溶剂、热处理、水洗等步骤,除溶剂是为了去除聚合物中的残余溶剂;热处理通常在高温下进行,以提高聚醚砜的热稳定性;水洗则用于去除聚合物中的催化剂和其他杂质。

反应条件对聚醚砜性能的影响

聚醚砜的合成过程中,反应条件如温度、压力、催化剂种类及用量等对其性能具有重要影响,过高的温度可能导致聚合物降解,而压力不足则可能导致聚合反应不完全;催化剂的种类和用量也会影响聚合反应的速率和聚合物的分子量分布,在聚醚砜的合成过程中,需对反应条件进行精确控制,以得到性能优异的聚合物。

聚醚砜作为一种高性能聚合物材料,其合成工艺对于其性能及广泛应用具有重要意义,本文详细介绍了聚醚砜的合成工艺,包括原料选择、反应条件、合成步骤及后处理等,在实际生产过程中,需根据具体需求对合成工艺进行优化,以得到性能优异的聚醚砜产品。

展望

随着科学技术的不断发展,对聚醚砜的性能要求将更加严格,研究并优化聚醚砜的合成工艺具有重要意义,未来的研究方向包括开发新型催化剂以提高聚合反应速率和聚合物性能、探索环保型溶剂以减小对环境的影响、以及通过调控合成工艺实现聚醚砜的定制化生产等。

聚醚砜的合成工艺是一个复杂而关键的过程,对其性能及应用具有决定性影响,通过不断优化合成工艺,可以生产出性能更加优异的聚醚砜产品,为各个领域的发展做出更大贡献。

皖ICP备2024043479号-8

皖ICP备2024043479号-8 皖ICP备2024043479号-8

皖ICP备2024043479号-8

还没有评论,来说两句吧...